织物在染整加工中收缩变形

织物在织造及染整加工过程中,通常是经向承受强烈的机械张力,导致织物发生纬向门幅收缩、经向伸长的不稳定状态。 预缩过的面料在经过数码印花等工艺加工时状态更稳定织物浸轧后,长度即产生不同程度的收缩,再次洗涤仍会继续产生后续收缩。如将这类织物裁制服装,一经水洗,由于织物收缩而使衣服变形走样,给消费者造成很大损失。最好的解决办法就是在加工过程中减少机械张力,选用无张力的松式机械加工,但从纺纱、织布到印染加工一系列工艺中,要完全达到这个要求,也是不切实际的。

目前采取的措施 :就是在染整加工的末道工序,设法使织物的经向纱线有回缩的机会,以恢复纱线的平衡弯曲状态,达到以后减少缩水的目的。所以要使织物经过机械作用而形态稳定、不变形,是一项经济上具有十分重大意义的工作。这种整理方法称为机械预缩整理,它所采用的设备就是预缩机(或称防缩机)。

1、主要由于加工过程中经纬纱所受张力不同,因此造成经纬纱的弯曲程度差异,经过浸湿后如在自由状态下干燥, 经纬纱的弯曲形状会自动地恢复到平衡状态,即所谓织缩调整作用,结果形成了缩水现象。

2、纤维在浸湿时产生的异向膨胀作用,即纤维的长度和直径均增大,但直径的增大比长度的增大程度大得多。如棉纤维浸湿后直径增大14%,而长度仅增长1.1%?1.2% ,故织物在浸湿后,织物中的纤维因膨胀而变粗,但长度增加不多,纱线必然随着纤维的变粗而增大了直径。

3、经纬纱在织物中是互相抱绕着的,如纬纱的直径增大了,经纱长度就一定增加,才能保持抱绕纬纱的状态,但经纱在没有增加外力的条件下,长度是不可能增长的,于是纬纱间的距离就势必轧紧,即纬纱的密度增大,结果形成织物的经向收缩。纬纱也有同样的现象。

4、当织物自然干燥后,纤维失去膨胀形态,纱线也回复到原有的粗细,但由于纱线间的摩擦阻力关系,限制了纱线的自由移动,织物就仍保持收缩形态。所以织物在浸湿后,让其自然干燥,织物的面积往往缩小,厚度增加,表面变得不平。纤维的异向膨胀虽然是织物缩水的原因之一,但所占的百分率不大,所以造成纤维素纤维织物缩水的原因,应以织缩调整作用为主。

5、织物的缩水率与织物的组织结构和纤维的特性有很大关系。如经纱密度比纬纱密度大很多的卡其、府绸等织物,纬向的缩水率就比经向的缩水小得多。粘胶与棉虽同属纤维素纤维,但由于粘胶纤维的组织结构比较松,湿膨胀率较大,易被拉伸,湿态时更甚,所以粘胶织物的缩水率比棉织物大,即使用机械预缩整殚的方法也不能解决缩水问题。一般只好采用化学交联法,改变粘胶纤维的特性,从而解决粘胶织物的缩水过大的缺点。

织物预缩整理的目的是使织物在经纬向预先进行一定量的收缩,以此降低最终成品的缩水率,满足服装加工的质量要求。机械预缩处理利用可压缩的橡胶毯携载织物进行预缩。当橡胶毯受力而卷曲时,外弧伸长而内弧收缩,如果将其再反向弯曲,则原来伸长的一面变为收缩,而收缩的一面则伸长。预缩处理时,含有一定湿度的织物紧贴橡胶毯运行,经由压缩区,从橡胶毯的外弧转向内弧,即从拉伸部分转入收缩部分,由于织物被橡胶毯与承压滚筒夹持而不允许滑动,随着该橡胶毯的复原收缩而被压缩,从而发生一定的收缩。

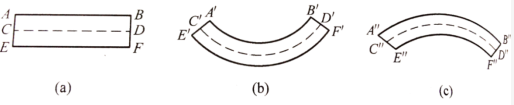

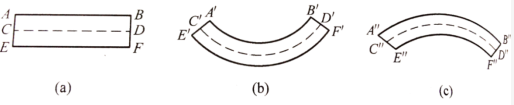

图2 橡胶带屈曲变形情况

平放时上下两边相等(AB=CD=EF),弯曲时,则一面收缩,另一面伸长,见图2(b)(c)所示,A’B’<E’F’或A“B”大于E“F”。通常,织物在人机前经适当给湿(10%一15%)和加热处理,使纤维变得比较柔软和具有较大的可塑性,也有在给湿前(烧毛整理后)先经轻浆渗透或泡沫上浆、烘筒干燥处理,以加强预缩控制和提高预缩效果。织物经由橡胶毯预缩时,先预烘去除部分水分,出机后再经无张力的毛毯烘燥机进行烘干和烫平,消除压缩时因收缩过多而产生的皱纹,以获得丰满的手感和柔和的光泽。

预缩整理机的主要机构是一条环状无缝的毛毡或橡胶毯,包裹在给布辊筒(即加压棍)上,形成了弹性物质的拉伸部分,随即该环状毛毡或橡胶毯转为包裹在加热的大烘筒或承压辊上。

这时原在给布辊上被拉伸的毛毡或橡胶毯,到了大辊筒上,即转变为收缩状态,毛毡或橡胶毯的表面即从外边弧转变为内边弧,使紧压于毛毡或橡胶毯上的织物同时也收到压缩的效果,织物上的水分和电热靴及大烘筒或承压辊上的热量,可以增加纤维的可塑性,从而增进织物的压缩作用。

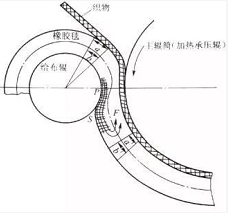

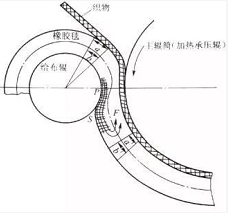

如以橡胶毯预缩机为例,从图3可以看出当橡胶毯围绕于给布辊与承压辊之间,是橡胶毯表面一部分伸长,另一部分收缩,包在给布棍上的橡胶毯a段,表面是伸长的,在承压辊上的a'段,表面是收缩的。运转时由a段到a'段,恰由表面伸长状态变为收缩状态。b和b’段位在橡胶毯中部,所以b’段的长度是不变的,即b= b’。

在给布辊时a>b,而到了承压辊时,就变成a’<b’。同时橡胶毯经给布辊及承压辊压轧后,部分受到剧烈的压缩作用,到了S点后,橡胶毯才逐渐恢复到原来的厚度,于是就产生了向后挤缩的反作用力F,向承压辊方向挤压,结果就增大了对织物的压缩作用。热的作用加强了纤维的可塑性,则更有利于收缩。

因此预缩好的织物,离开承压辊时就应拉离橡胶毯, 使其不再与橡胶毯接触。由于橡胶毯在后面的导辊上又呈拉伸状态,如织物仍紧贴在橡胶毯上,就会再被拉伸而消除了预缩效果。

图3 橡胶毯预缩机压迫收缩的原理

机械预缩整理是用机械和物理方法改善织物中经向纱线的织缩状态,由于在前工序加工时,织物经向常呈被拉伸状态,造成了经纱在织物中伸得太直的后果,即经纱的织缩比正常状态者为低,机械预缩就是解决或改善经纱织缩的不正常状态。换句话说,就是解决或改善了织物的经向缩水问题。

预缩处理时一定要保持三个稳定,即预缩机车速保持稳定,进入橡胶毯单元的织物回潮率保持稳定,以及橡胶毯单元中承压烘筒的蒸汽压力保持稳定。加工过程中,必须在织物上做缩水率监测标记,检查、核对织物预缩率,发现问题要及时进行调整,确保缩率稳定。在预缩设备操作过程中,必须加强人员操作管理和设备管理,以防止疵病产生, 同时还要掌握疵病的解决方法以减少疵病率。表1列出了预缩处理时设备操作的要点。

预缩整理易出现的问题有鱼鳞斑、经向折皱、轧皱、纬斜、落布湿、缩率不足、门幅窄等。

鱼鳞斑。由橡胶毯部分老化及织物预缩不匀造成。对已出疵病老化的橡胶或呢毯进行研磨或调换。

经向折皱。由于预缩前的织物已经向皱纹或织物进预缩机时经向张力过大造成。在前工序加工中注意防止经向折皱的产生,即预缩时可放松绷布架,减少经向张力,以解决经向折皱问题。

轧皱。进布张力太小,布面过松,给布辊左右压力不等,坯布边口太松或两边边口松紧不匀等均可造成轧皱。可调节绷布架增加进布张力,调节进布轧辊保持两边压力均匀一致。

纬斜。造成原因有进布位置不正、导布辊不平整、给布辊两边压力不均等。加工时应摆正进布位置,保证导布辊平直,并调节压力,使给布辊两端压力均匀一致。

落布湿。由于织物在加工过程中给湿过度造成。故在预缩过程中,要控制好喷雾量及运行车速,可降低车速,以使落布被充分烘干。

缩率不足。预缩效果不好,尺寸稳定性差。这是由于承压辊位置太高、承压辊温度太低、给布辊压力不够、进出布张力太大等原因造成的。可适当降低承压辊位置,控制喷雾给湿,提高承压辊汽压,加大给布辊压力,减少进出布张力。

门幅窄。由于前工序加工造成预缩前门幅不足,或是预缩时进布张力过大,导致织物经预缩后门幅变窄。在前面各加工工序中要严格按工艺操作,保证来布幅宽符合要求;同时在预缩加工过程中,要注意适当减小进布张力。

相关资讯链接请点击一下网址:

前三季度纺织品服装出口同比增9.4%,数码服装印花连续两月正增长

http://www.haosiwei168.com/news_show-347.html

大利好:国家气候中心预计今冬将是寒冬!棉服、防寒服行业将受益

http://www.haosiwei168.com/news_show-339.html

转印纸涨价500元/吨,印花加工费一再降价!数码印花,为何开始铤而走险?

http://www.haosiwei168.com/news_show-349.html